"Mint sok más céget, minket is a váratlan energiaár emelkedés ösztönzött arra, hogy körbejárjuk az energiamérési, energiahatékonysági lehetőségeket. Olyan rendszert sikerült találnunk, amely nem csak méri a fogyasztásunkat, hanem közvetlenül hozzájárul ahhoz, hogy a gyártásunk önköltsége csökkenjen, ezáltal a profitunk növekedjen. Már 13 éve dolgozom a cégnél, de eddig sosem éreztem úgy, hogy a kollégáim teljes rálátással rendelkeznének az energiamegtakarítási lehetőségeink tekintetében." - meséli a cég ügyvezetője

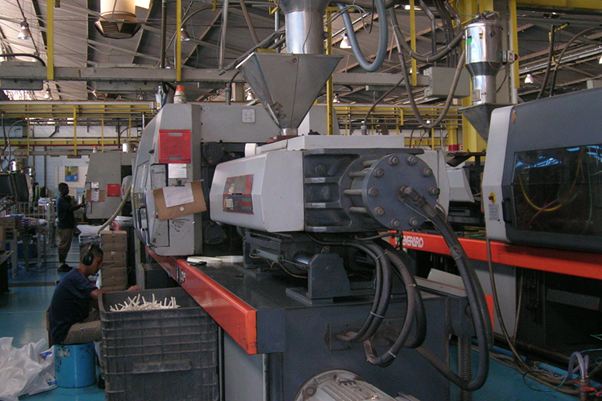

Ebben az esettanulmányban egy olyan 80 fős és 3 milliárd forint árbevételű, fröccsöntéssel foglalkozó céget mutatunk be, akik egyetlen év alatt 30 ezer eurót tudtak megspórolni az energiamenedzsment rendszer bevezetésével.

Az energiamenedzsment rendszer olyan eszközök és folyamatok összessége, amely lehetővé teszi a vállalatok számára, hogy hatékonyabban kezeljék és ellenőrizzék az energiatermelést és fogyasztást működésük során. Az ilyen rendszerek segítségével a nagy energiaigényű gyártóvállalatok képesek elemezni fogyasztási adataikat, és optimalizálni a működési folyamatokat, hogy csökkentsék az energiafelhasználást és a költségeket. Ma már olyan megoldások is elérhetőek, amelyek az elemzések és például a hibás működés kiszűrését mesterséges intelligenciával támogatva teljes mértékben leveszik a kollégák válláról.

A fröccsöntőgépek jelentős energiaigényű berendezések, névleges teljesítményük jellemzően a 20-110 kW-os sávban mozog, amit rengeteg tényező közül leginkább a befecskendezési térfogat szokott meghatározni. Érdemes megjegyezni, hogy a legtöbb esetben ezeket a berendezéseket még nem látták el fogyasztásmérésre alkalmas eszközzel, vagy ha mégis, akkor ezek a mérők nem alkalmasak adattárolásra, kizárólag az aktuális teljesítmény vagy fogyasztás kijelzésére.

Ki kell emelnünk, hogy Magyarországon 2023. január 1-je óta kötelező minden 50 kW-nál nagyobb névleges teljesítményű gépet ellátni adattárolásra is alkalmas villamos fogyasztásmérővel (ún. Almérővel felszerelni), azonban meglepő módon a mérésre elsősorban nem a kötelezettség miatt, hanem sokkal inkább üzleti szempontból van szükségük a cégeknek.

A jelen példánál maradva összesen 21 db almérési pont került kialakításra a cégnél. Az 50 kW-nál kisebb névleges teljesítményű fröccsöntőgépek, illetve a telephelyet kiszolgáló egyéb berendezések (pl. kompresszorok, szivattyúk, ventillátorok, stb.) is olyan mérőkkel lettek felszerelve, amelyek

- 5 perces sűrűségben, felhőben tárolják az adatot;

- feszültség alatt telepíthetők, tehát a termelés megzavarása nélkül lehet őket felszerelni;

- a telephely helyi informatikai hálózatától függetlenül kommunikálnak, illetve

- a mérőkhöz tartozó, adatelemző szoftver mesterséges intelligenciát is használ a kiértékelés és esetleges riasztás során;

- távolról, szinte bármilyen mobileszközről is hozzáférhetőek.

Azért a Wenerate energiamenedzsment rendszerét választották, mert ez lehetőséget teremtett számukra, hogy folyamatosan monitorozzák a fröccsöntőgépek energiafogyasztását és teljesítményét, valamint sok egyéb energetikai paramétert is. A rendszer bevezetése lehetővé tette, hogy azonosítsák azokat a területeket, ahol hatékonyabbá tehetik a működést, és csökkentsék az energiafelhasználást, riasztást kapjanak a rendellenes fogyasztási értékek esetén, tehát a hibás gépműködések felderítésében.

Az energiamenedzsment rendszer szinte azonnal informálta a vállalatot arról, hogy a fröccsöntőgépekben időnként ún. fantom fogyasztás lép fel azáltal, hogy nem optimális időpontokban vagy üzemmódokban működtetik őket. Egy 80 kW-os névleges teljesítményű fröccsöntőgép esetén megdöbbenve tapasztalták, hogy a berendezés üzemszerűen 15-24 euró közti energiaköltséget jelent számukra 0,29 euró/kWh áramköltség esetén. Ez azt jelenti, hogy üzemszerűen minden percben 0,25-0,4 euró áramköltség merül fel. Az energiamenedzsment rendszer bevezetését követő 1 hétben 117 olyan percet detektáltak, amikor a berendezés fantom fogyasztást produkált, vagyis úgy volt bekapcsolva, hogy gyártási tevékenységet nem végzett. Vagyis ebben a 117 percben mindössze egyetlen fröccsöntőgép esetében 40 eurónyi áramköltséget fizettek ki feleslegesen. Ezt 50 hétre - vagyis egy náluk átlagos évre - átszámítva 2000 euró megtakarítás jött ki egyetlen berendezésen.

A Wenerate energiamenedzsment rendszer konkrét, azonnali energiamegtakarítási használata mellett számos további előnyét is bizonyította. A cég ki tudta szűrni például a feszültséggel kapcsolatos anomáliákat, mert a rendszer automatikus riasztást küld a tolerancia sávon kívüli alul- és túlfeszültségről. A gépek meghibásodásának megelőzése mellett a feszültség valós idejű figyelése azért is elengedhetetlen, mert a tartósan magas érték ugyan többletköltséget eredményez, azonban a termelés hatékonysága változatlan marad.

Az előbbi példánál maradva, ha a 80 kW-os névleges villamos teljesítményű fröccsöntőgép 400V feszültségen és 125 A áramerősségen, a power factort 0,95-nek feltételezve, tartósan 5%-kal magasabb feszültségen üzemel, az óránként akár 1-1,5 euró többletköltséget is jelenthet a cégnek 0,29 euró/kWh áramköltség esetén.

Az általuk bevezetett almérő rendszer abban is különbözik a piacon található más almérő rendszerektől, hogy a hozzá tartozó szoftverben lehetőség van a méréseket konkrét berendezéstípusokhoz rendelni, így maximálisan kihasználható a mesterséges intelligencia (MI) alapú elemzésben rejlő összes lehetőség. A berendezés-specifikus mesterséges intelligencia alapú fogyasztáselemzés többek között ki tudja szűrni a meghibásodásra utaló fogyasztási jellegzetességet. A konkrét cégnél ennek a mesterséges intelligenciával támogatott elemzésnek akkor látták hasznát, amikor a kompresszor mérése során riasztást kaptak arról, hogy a szokásosnál több üzemórában és nagyobb teljesítményen működik. A szemrevételezés során kiderült, hogy a hibát a légszűrő eltömődése és a nem megfelelően ütemezett cseréje okozta. Az azonnali visszajelzés és beavatkozás miatt ez is jelentős megtakarítást eredményezett a cégnek.

A Wenerate rendszer bevezetésének és fenntartásának konkrét megtérülésére kitérve azt a megállapítást tehetjük, hogy mérési pontonként 22 euró/hó költséget jelent a cégnek, ami tartalmazza a szerelést, telepítést, szoftverhasználatot, valamint a hűségidő alatti üzemeltetést, supportot és garanciális hibajavításokat is. Ehhez képest az elért megtakarítás mérési pontonként 143 euró/hó ami a konkrét telephely esetében a cikkben taglalt tényezőkből tevődött össze. Ez rendkívül rövid idejű megtérülésnek számít. Ennek kulcsa, hogy az energiamenedzsment rendszer bevezetésével egyidejűleg a vállalat kollégái és vezetősége is elszánt legyen azzal kapcsolatban, hogy az energiamegtakarítási potenciált kiaknázzák. Hiszen hiába mutat rá egy hibás működésre, egy túlzó energiafogyasztásra vagy egy konkrét pazarlásra a szoftver, ha a vállalat oldaláról nincs nyitottság a beavatkozásra. A gyártás hatékonyságának és a vállalat profitjának növelése általában minden kolléga jól felfogott érdeke, hiszen sok esetben az éves bónuszok vagy fizetésemelések is ehhez kapcsolódó mérőszámokon alapulnak.

A költségek csökkenésének és a profit növekedésének visszamérését gyakran a kontrolling vagy pénzügyi osztály végzi. Az ő munkájuk megkönnyítése érdekében hoztuk létre a Wenerate API-t, amin keresztül az adatok továbbíthatók az olyan népszerű vállalatirányítási rendszerekbe, mint az SAP vagy Oracle. Ezen kívül, ha az adatokra a gyártási osztálynak is szüksége van, a Wenerate API a legtöbb gyártásirányítási (MES) rendszerbe integrálható.